Pemotongan laser menggunakan laser berdaya tinggi yang diarahkan melalui optik dan kontrol numerik komputer (CNC) untuk mengarahkan sinar atau material. Biasanya, proses menggunakan sistem kontrol gerakan untuk mengikuti kode CNC atau G dari pola yang akan dipotong ke material. Sinar laser terfokus terbakar, meleleh, menguap, atau terhempas oleh semburan gas untuk meninggalkan permukaan akhir yang berkualitas tinggi.

Sinar laser dibuat oleh stimulasi bahan penguat melalui pelepasan listrik atau lampu di dalam wadah tertutup. Bahan penguat diperkuat dengan dipantulkan secara internal melalui cermin parsial sampai energinya cukup untuk melepaskan diri sebagai aliran cahaya monokromatik yang koheren. Cahaya ini difokuskan di area kerja oleh cermin atau serat optik yang mengarahkan sinar melalui lensa yang mengintensifkannya.

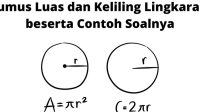

Pada titik tersempitnya, sinar laser biasanya berdiameter di bawah 0,0125 inci (0,32 mm), tetapi lebar garitan sekecil 0,004 inci (0,10 mm) dimungkinkan tergantung pada ketebalan material.

Di mana proses pemotongan laser harus dimulai di mana saja selain tepi material, proses penusukan digunakan, di mana laser berdenyut daya tinggi membuat lubang pada material, misalnya membutuhkan waktu 5-15 detik untuk membakar melalui 0,5 inci -Lembar baja tahan karat tebal (13 mm).

Jenis Pemotongan Laser

Proses ini dapat dipecah menjadi tiga teknik utama – laser CO2 (untuk memotong, mengebor, dan mengukir), dan neodymium (Nd) dan neodymium yttrium-aluminium-garnet (Nd:YAG), yang memiliki gaya yang identik, dengan Nd menjadi digunakan untuk pemboran berenergi tinggi, pengulangan rendah dan Nd:YAG digunakan untuk pemboran dan pengukiran berdaya sangat tinggi.

Semua jenis laser dapat digunakan untuk pengelasan.

Laser CO2 melibatkan melewatkan arus melalui campuran gas (DC-excited) atau, lebih populer hari ini, menggunakan teknik energi frekuensi radio yang lebih baru (RF-excited). Metode RF memiliki elektroda eksternal dan dengan demikian menghindari masalah yang terkait dengan erosi elektroda dan pelapisan bahan elektroda pada barang pecah belah dan optik yang dapat terjadi dengan DC, yang menggunakan elektroda di dalam rongga.

Faktor lain yang dapat mempengaruhi kinerja laser adalah jenis aliran gas. Varian umum dari laser CO2 termasuk aliran aksial cepat, aliran aksial lambat, aliran melintang, dan lempengan. Aliran aksial cepat menggunakan campuran karbon dioksida, helium dan nitrogen yang disirkulasikan pada kecepatan tinggi oleh turbin atau blower.

Laser aliran transversal menggunakan blower sederhana untuk mengedarkan campuran gas pada kecepatan yang lebih rendah, sedangkan resonator slab atau difusi menggunakan medan gas statis yang tidak memerlukan tekanan atau peralatan gelas.

Teknik yang berbeda juga digunakan untuk mendinginkan generator laser dan optik eksternal, tergantung pada ukuran dan konfigurasi sistem. Panas limbah dapat ditransfer langsung ke udara, tetapi pendingin biasanya digunakan. Air adalah pendingin yang sering digunakan, sering disirkulasikan melalui sistem perpindahan panas atau chiller.

Salah satu contoh pemrosesan laser berpendingin air adalah sistem laser microjet, yang memasangkan sinar laser berdenyut dengan pancaran air bertekanan rendah untuk memandu sinar dengan cara yang sama seperti serat optik. Air juga menawarkan keuntungan menghilangkan serpihan dan mendinginkan material, sementara keuntungan lain dibandingkan pemotongan laser ‘kering’ termasuk kecepatan pemotongan tinggi, garitan paralel, dan pemotongan ke segala arah.

Jasa laser cutting banyak digunakan pada konstruksi dan arsitektur. Teknologi ini menggunakan media penguatan padat daripada cairan atau gas. Laser diperkuat dalam serat kaca untuk menghasilkan ukuran titik yang jauh lebih kecil daripada yang dicapai dengan teknik CO2, sehingga ideal untuk memotong logam reflektif.